- 1

- 2

- 3

伺服变频器维修:精准排查与高效修复的技术指南

来源:重庆bsport有限公司 | 发布时间:2025-08-15

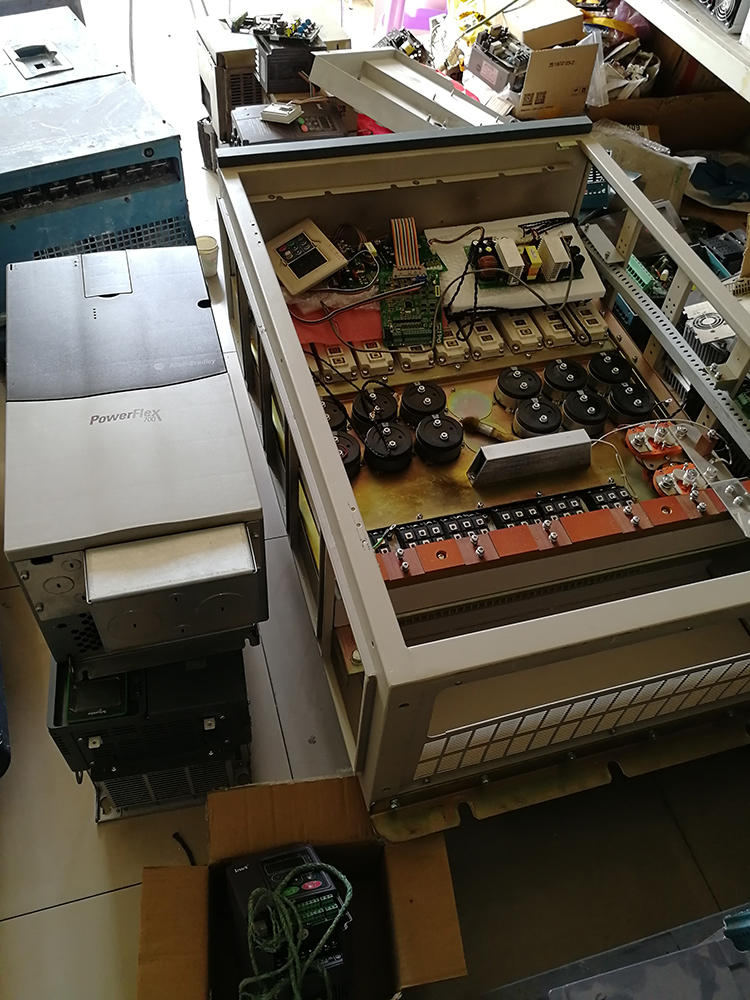

伺服变频器作为工业自动化设备的 “神经中枢”,其稳定运行直接关系到生产线的效率。一旦出现故障,精准的维修技术不仅能降低停机损失,更能延长设备使用寿命。掌握科学的维修流程与核心技巧,是保障伺服系统持续运转的关键。

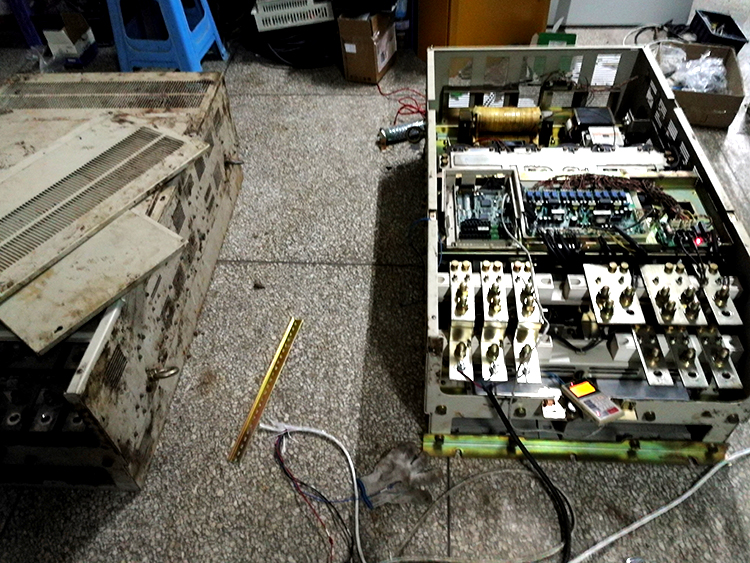

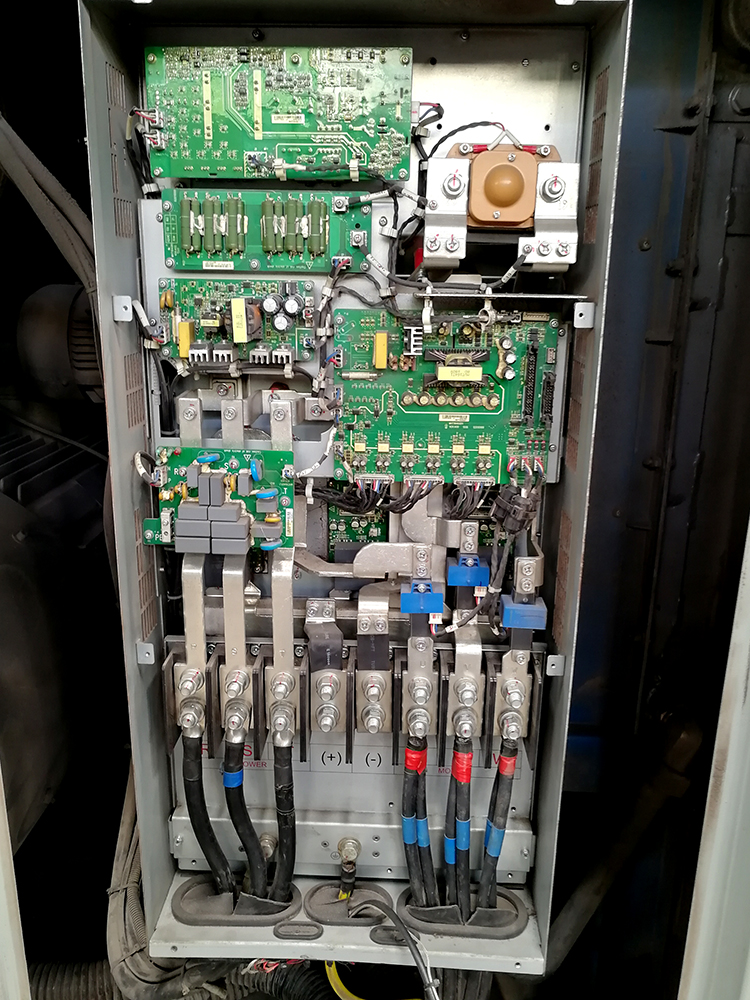

故障诊断需遵循 “由表及里” 的原则。首先观察外观异常,如电容鼓包、电阻烧焦、PCB 板氧化等,这些直观现象往往指向核心问题 —— 电解电容老化会导致直流母线电压不稳,表现为电机抖动;IGBT 模块击穿则可能引发过流保护,停机时伴随跳闸声响。其次通过显示屏报错代码定位故障范围:“OC”(过流)多与电机短路或模块损坏相关,“OU”(过压)可能是制动单元失效,“OH”(过热)则需检查散热风扇与温控电路。某汽车生产线的伺服变频器频繁报 “OL”(过载),经检测发现是编码器信号线屏蔽层断裂,导致速度反馈紊乱。

核心维修流程需严格标准化。断电后先进行安全检测,用万用表测量主回路绝缘电阻(需≥5MΩ),确认无短路风险后再拆解。功率模块更换时,需涂抹导热硅脂(厚度 0.1-0.2mm)并均匀按压,确保散热良好;驱动板维修重点检查光耦隔离电路,替换损坏的贴片电阻(误差需控制在 ±1%)。对于通讯故障,需用示波器检测 RS485 接口的信号波形,正常情况下高电平应≥2V,低电平≤0.8V。某电子厂的伺服变频器经重新校准电流传感器后,位置控制精度从 0.1mm 提升至 0.02mm,满足精密装配需求。

维修后测试是质量保障的关键。空载测试时,用频谱分析仪检测输出电压谐波含量(需≤5%),确保无异常波形;带载运行时监测温升,连续工作 1 小时后模块表面温度应≤70℃。针对闭环控制系统,需通过伺服调试软件优化 PID 参数,使阶跃响应的超调量控制在 5% 以内。维修合格的设备还需进行 48 小时连续运行测试,模拟生产工况验证稳定性。

预防维护可降低故障概率。建议每 6 个月清洁散热风道,用压缩空气吹扫粉尘(压力≤0.3MPa);每年更换冷却风扇与电解电容,避免高温环境下的性能衰减。建立设备台账,记录每次维修的故障点与更换部件,为后续维修提供数据支持。

伺服变频器维修既是技术活也是精细活,需结合电路原理与实践经验,在精准定位故障的同时,兼顾修复后的性能恢复。专业的维修服务不仅能快速恢复生产,更能为企业节省设备更换成本,成为工业生产的 “保驾护航” 者。

相关文章

相关产品